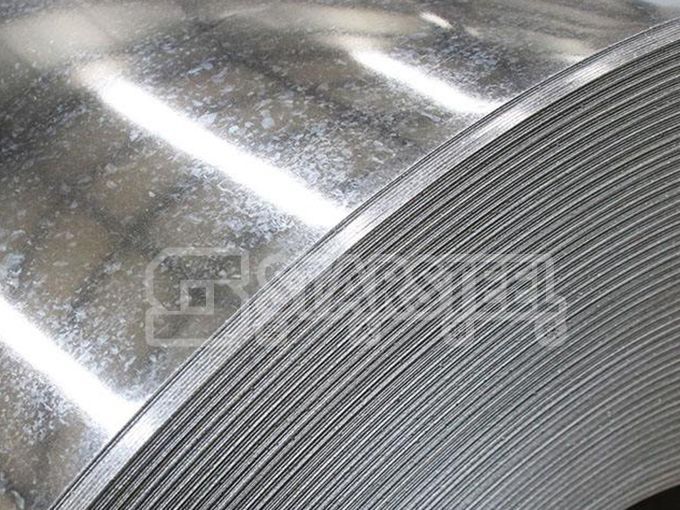

아연 도금

제품의 수명을 연장하고 부식을 방지하는 아연 코팅 시트.더 큰 열 반사와 매력적인 외관으로 인해 산업용 건물, 사일로, 헛간 등의 건설에 이상적입니다. 열 반사에 기여합니다.

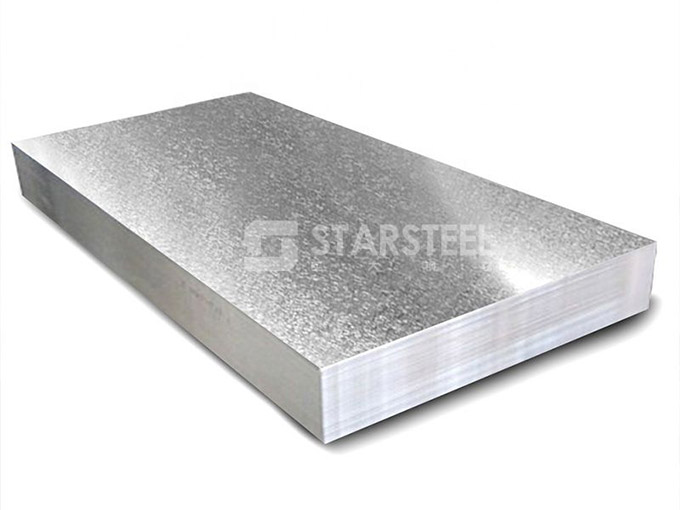

아연 도금 시트

내식성이 뛰어난 직사각형 골판지 아연 도금 시트로 지붕 및 산업 정면 건설에 이상적입니다.수명이 길고 습한 환경에 강하며

아연도금은 강재의 부식을 방지하는 경제적이고 효과적인 방법이며 아연도금강의 두께는 일반적으로 0.35~3mm입니다.영어 "galvanizing"은 아연 도금층이 강판을 전기화학적으로 보호할 수 있음을 의미합니다.1742년 프랑스의 멜로망(Melomin)이 용융아연도금법을 성공적으로 연구했다.1836년 프랑스의 쏘렐(Sorel)은 공업적 생산에 용융아연도금법을 적용했다.1837년 HW Grawford는 융제법에 의한 용융 아연 도금에 대한 특허를 획득했습니다.1935년 미국의 Sendzimir(T. Sendzimir)는 일반적으로 "Sendzimir 방법"으로 알려진 스트립 강판의 연속 용융 아연 도금에 보호 가스 감소 방법을 사용할 것을 제안했습니다.1937년, 미국에서 최초의 Sendzimir 연속 용융 아연 도금 라인이 건설되었습니다.중국은 1940년대에 안산에서 용융아연도금판을 생산하기 시작했고, 1979년에는 우한에서 최초의 강대용 연속 용융아연도금 라인을 건설했습니다.

핫딥

용융 아연 도금 방법과 전기 도금 방법의 두 가지 종류가 있습니다.용융아연층의 두께는 일반적으로 60~300g/m2(편면)으로 강한 내식성이 요구되는 부품에 사용됩니다.전기도금 아연층은 10-50g/m2(편면)으로 높은 내식성을 요구하지 않는 도장 부품이나 무도장 부품에 주로 사용됩니다.용융 방식은 전처리 방식에 따라 플럭스 방식과 보호 가스 환원 방식으로 구분됩니다.플럭스 방식은 소둔된 강판을 산세하여 표면의 산화물을 제거한 후 ZnCl2와 NH4Cl이 들어있는 플럭스 탱크를 통과한 후 용융아연탱크에 투입되어 아연도금을 하는 방식입니다.보호 가스 감소 방법은 스트립 강철의 연속 용융 아연 도금에 널리 사용됩니다.스트립 강은 먼저 화염 가열 예열로를 통과하여 표면의 잔류 오일을 태우고 동시에 산화철 피막이 표면에 형성됩니다.스폰지 아이언.표면이 정화 및 활성화된 강대를 용융아연보다 약간 높은 온도로 냉각시킨 후 450~460°C의 아연솥에 넣고 에어나이프를 사용하여 아연층의 두께를 조절합니다.마지막으로 크로메이트 용액으로 부동태화하여 백청 저항성을 향상시킵니다.

전기도금

사용하는 도금액에 따라 알칼리법과 산성법으로 나눌 수 있습니다.알칼리 도금액은 가격이 비싸고 환경을 오염시키며 생산 효율이 낮고 코팅 품질이 좋지 않아 실제로 사용되지 않습니다.산성 도금액의 주요 성분은 ZnSO4·7H2O, NH4Cl 및 Al2(SO4)3·18H2O 등입니다. 양극으로 순수한 아연과 음극으로 강판을 사용하여 전류의 작용하에 아연 양극판이 용해됩니다. Zn2+로 도금 용액으로, Zn2+는 음극에서 금속성 아연으로 환원되어 강대 표면에 증착된다.코팅은 인산염과 크롬산염의 혼합 용액으로 처리되어 도장성을 향상시킬 수 있으며 전기 아연 도금 강판의 표면은 과거에 주로 자동차 산업에서 사용되었던 밝고 매끄럽습니다.최근 몇 년 동안 적용 범위가 전기 산업 및 기타 측면으로 확대되어 전기 아연 도금 강판 산업의 발전을 촉진했습니다.1970년대에는 단면 아연 도금 시트도 개발되었습니다.

게시 시간: 2022년 3월 10일